Le remorquage de l'acétate est produit en faisant réagir une pulpe de bois de haute pureté avec anhydride acétique. Les flocons d'acétate produisés à travers cette réaction chimique sont dissous dans un solvant, filtré et ajusté pour obtenir une solution mère de filature. La solution de stockage de filage est extrudée à travers des buses contrôlées avec des diamètres de pores extrêmement petits allant de 30 à 50 μm. Le solvant est ensuite évaporé et les fils sont formés. Ce processus de production d'acétate est connu sous le nom de méthode de filage à sec. La section transversale d'acétate de remorquage est appelée "chrysanthemum" et est façonnée de nombreux lobes. Une fois que le stock de filage a été extrudé à travers les pores, il prend une section transversale en forme de rond. Cependant, l'évaporation rapide du solvant de la surface entraîne la formation d'une couche de peau à la surface de la fibre. Après cela, l'évaporation du solvant de l'intérieur de la fibre provoque la cave à la couche de la peau vers la section de la fibre, donnant lieu à la section finale multi-lobes.

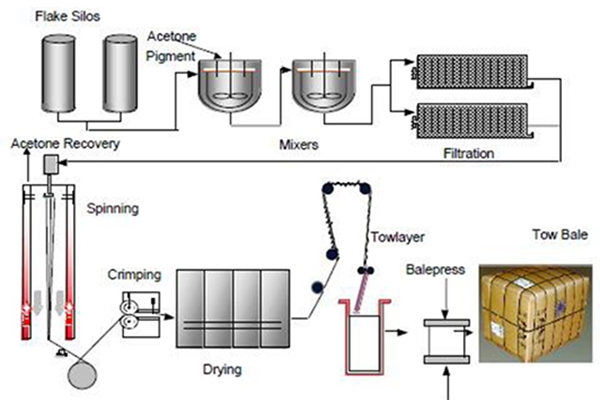

La production de remorquage filtre de cigarettes peut être décrite dans quatre étapes principales.

Étape 1: Préparation de la solution de filage

Les flocons d'acétate de cellulose et de l'acétone sont mélangés de manière intensive. Une petite quantité de dioxyde de titane est ajoutée en tant qu'agent de regroupement pour le produit ultérieur. Pour obtenir une solution de filature exempte de particules capables de bloquer les filières, le mélange est suivi d'une filtration intensive.

Étape 2: Spinning

Après avoir passé le filtre d'une cellule de filature, l'acétone commence à s'évaporer de la solution de filage. Les filaments en évolution se solident et sont réunis pendant que l'acétone est presque complètement retiré et récupéré.

Étape 3: sertissage

Les filaments résultants de nombreux spinerets sont combinés pour former un câble allant jusqu'à plusieurs dizaines de milliers de filaments. Ces câbles sont ensuite sertis dans une boîte à chaussures pour obtenir la structure de remorquage de filtre à cigarettes typique.

Étape 4: Séchage et traitement

La structure sertie fraîche est fixée en séchage et le remorquage filtre à cigarettes est comprimé dans des presses à balles pour former des balles de remorquage filtrantes.